Espanha adia para 2027 a entrada em vigor do sistema Veri*factu

A Espanha anunciou um novo adiamento para a implementação do sistema Veri*factu: as obrigações de faturamento eletrônico, que deveriam começar…

Generix é nomeada no 2025 Gartner® Magic Quadrant™ para Warehouse Management System (WMS) pelo sétimo ano consecutivo. Veja o comunicado de imprensa

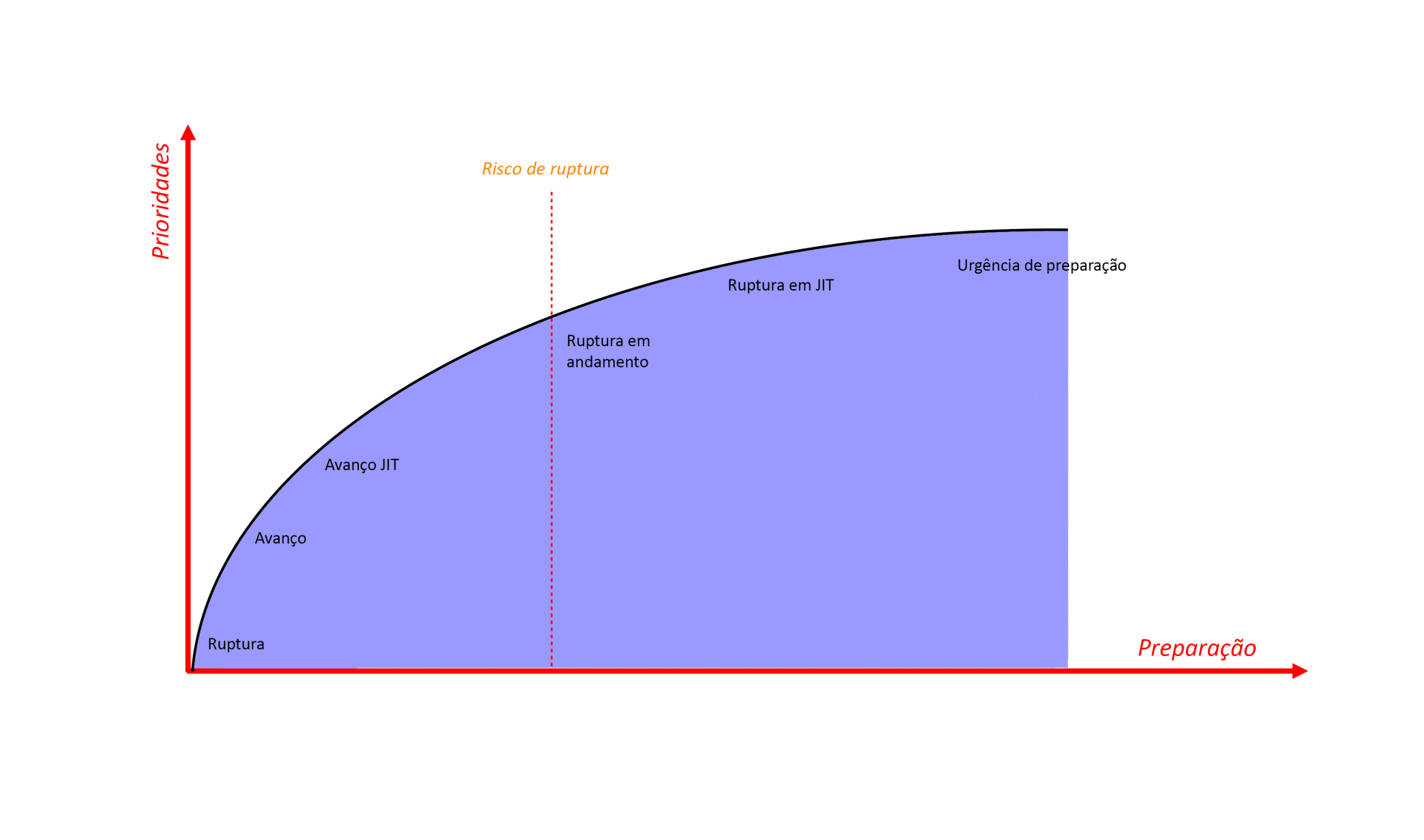

Uma recente atribuição do DataLab da Generix Group com um dos clientes do grupo demonstrou que as rupturas na separação foram o principal fator na diminuição da produtividade. Portanto, é fundamental que os preparadores nunca se encontrem na posição de ter um armazém vazio ou com estoque insuficiente, incapaz de atender às demandas dos pedidos.

Nesse caso, devem fazer um pedido de reabastecimento urgente (o que é sempre possível) e aguardar a retirada de um palete da reserva para finalizar o pedido. Se o preparador puder mudar para outro pedido, o processo não é o ideal.

Para evitar este tipo de situação, dois tipos de estratégias preventivas serão utilizados: estabelecer limites de reabastecimento e a antecipação com base em cálculos feitos a montante (por exemplo, no dia anterior).

Os limites de reabastecimento ajudam a evitar as rupturas de produtos. Uma configuração específica acionará uma ação de reabastecimento assim que uma quantidade mínima ou “limite de reabastecimento” for atingida em um local de picking.

Esta é uma ação específica, que deve levar em consideração a capacidade do local de armazenamento. Claramente, é impossível colocar dois paletes em um local dimensionado para um palete, mas você provavelmente pode colocar um palete e uma camada de caixas de papelão, por exemplo. Como os tamanhos dos locais, paletes e caixas são salvos no sistema, os cálculos são feitos automaticamente usando algoritmos simples que somam as dimensões dos objetos com uma certa margem.

Ao separar os próximos pedidos, pode ser usada uma ferramenta de simulação, que também é baseada em um algoritmo. Seu papel é simular uma onda de preparação da carteira de pedidos a ser atendida. Ele deduz a quantidade total necessária para cada item, verifica o valor restante no local de picking e aciona automaticamente uma série de tarefas de reabastecimento, direcionadas aos pedidos a serem atendidos o mais rápido possível.

Essa transação pode ser calculada a partir da carteira de pedidos já recebidos no WMS, mas também pode ser baseada nos dados de previsão enviados pelo ERP ao WMS na forma de mensagem dedicada. Por exemplo, o consumo de armazém da última semana de um período de referência considerado relevante pode ser utilizado para ter em conta a sazonalidade ou qualquer modelo de negócio cíclico.

Também é possível concluir o picking com um dia de antecedência. No entanto, essa estratégia só pode funcionar se você tiver tempo e recursos. Ao operar em um fluxo tenso, selecionar reabastecimentos de estoque realmente úteis é de longe a melhor abordagem.

Quando confrontados com períodos tensos e de carga muito alta, os algoritmos do WMS permitem uma precisão ainda maior no início de tarefas de reabastecimento de emergência. Isso garantirá o uso ideal de recursos, focado em necessidades críticas em tempo real.

Essa ferramenta automatiza a gestão de reabastecimento, permitindo que o sistema acione os reabastecimentos no momento mais apropriado, conforme necessário. O sistema é, obviamente, baseado nos dados teóricos específicos de cada armazém e no tipo de gestão de separação presente. Esse recurso computacional algorítmico levará em consideração muitos parâmetros:

Com base nesses critérios, que podem ser priorizados pelas configurações, o sistema recalculará as necessidades das separações em andamento e definirá o momento preciso para iniciar o reabastecimento. Para ilustrar a profundidade desse cálculo, podemos citar a consideração de elementos como o tempo gasto no processamento de pedidos, troca de produtos, troca de corredor, preparação antecipada de ações futuras e até mesmo tempo gasto no intervalo!

A decisão pode ser tomada para combinar o cumprimento de datas de vencimento e “contratos-data”. Nesse caso, uma margem de segurança personalizável é adicionada à data de vencimento para honrar o compromisso do cliente. É uma técnica difundida no campo do varejo para garantir uma certa vida útil, particularmente crítica para alimentos perecíveis.

Este algoritmo de conformidade dos “contratos-data” também pode ser aplicado a todas as operações do armazém e é um dos pontos fortes do WMS da Generix Group.

Este é um passo crucial para otimizar o planejamento do trabalho a partir de um portfólio de pedidos a serem processados. Selecionamos pedidos, ou determinados elementos de um pedido, e escolhemos uma maneira de gerenciar efetivamente seu processamento.

Para fazer essa seleção automaticamente, configuramos “ondas” de pedidos. Uma onda é uma seleção de um portfólio, escolhida com base em vários critérios. Os principais obstáculos de planejamento aqui são:

Como resultado, podemos implementar procedimentos inspirados no TMS. Neste caso, estamos nos referindo à “preparação elaborada pelo TMS”.

O talento do gestor está em sua capacidade de ajustar suas ferramentas para orquestrar esse trabalho de acordo com horários gerenciáveis e ajustáveis com base na carga de trabalho do dia e nos recursos disponíveis. Tradicionalmente, o planejamento é feito de acordo com uma programação diária ou de meio dia. No entanto, tudo é possível dependendo do modelo organizacional escolhido pelo gestor. Além disso, também é possível escolher modelos de ondas de acordo com as necessidades do dia.

A onda, cujo resultado representa uma lista de produtos a serem separados (ou “fila”), é somente o primeiro passo no cálculo algorítmico. Esse primeiro cálculo não é tanto focado na produtividade das operações, mas na prioridade dos pedidos a serem atendidos.

A partir dessa lista, o sistema calculará os fluxos de trabalho sucessivos em grupos de pedidos: gerando as chamadas “missões”. Uma missão é uma lista de tarefas que será proposta aos operadores. Isso levanta a questão de como organizar essas tarefas de maneira lógica para melhorar a produtividade dos armazéns. Assim, inclui vários parâmetros, incluindo a otimização de rotas de separação ou triangulação.

A Espanha anunciou um novo adiamento para a implementação do sistema Veri*factu: as obrigações de faturamento eletrônico, que deveriam começar…

O Reino Unido avança de forma discreta, mas segura, rumo a um futuro mandato de faturação eletrônica. Com a consulta…

Cada vez mais empresas estão adotando práticas ecológicas. Elas implementam estratégias para atender às normas ambientais e às exigências de…

Trabalhe com nossa equipe para criar sua pilha ideal de software de cadeia de suprimentos e adaptá-la às suas necessidades comerciais exclusivas.